傳真:0317-3606837

手機(jī):18713783866

13831790072

網(wǎng)址:http://www.lvyimuye.com/

地址:河間市沙洼鄉(xiāng)傅天宮

當(dāng)前位置:返回首頁(yè) > 澳林動(dòng)態(tài) > 公司動(dòng)態(tài) >

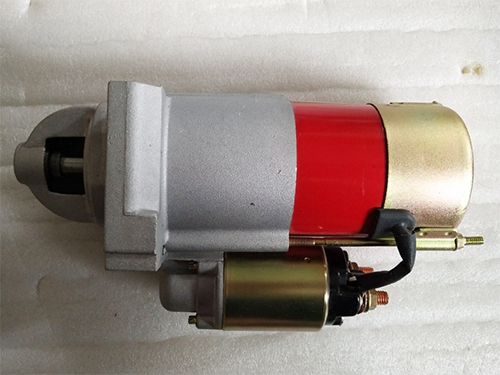

動(dòng)態(tài)中心起動(dòng)機(jī)的輕量化及改善起動(dòng)性能

起動(dòng)機(jī)性能的關(guān)鍵在于提高起動(dòng)電機(jī)的輸出功率和力矩。傳統(tǒng)的起動(dòng)機(jī)要達(dá)到這一目的, 增加體積和重量,而采用減速機(jī)構(gòu)既是提高輸出功率和力矩的 方法。減速電機(jī)有電勵(lì)磁減速和永磁減速兩種,而采用永磁減速 能減小體積、減輕重量、提高比功率,降低成本、提高工效、增加收益,增加功率和力矩的輸出, 起動(dòng)性能,延長(zhǎng)壽命等的優(yōu)越性。

起動(dòng)機(jī)的設(shè)計(jì)和制造不斷地向前發(fā)展,特別轎車起動(dòng)機(jī)出現(xiàn)了多次劃時(shí)代的變革。20世紀(jì)70年代出現(xiàn)在日本的兩軸式電勵(lì)磁減速起動(dòng)機(jī),使得起動(dòng)機(jī)的重量減少,一臺(tái)12V.2kW的電勵(lì)磁減速起動(dòng)機(jī)重量為5.4kg,而同等功率的傳統(tǒng)型起動(dòng)機(jī)重量卻為11.2kg。

80年代產(chǎn)生了同軸式永磁減速起動(dòng)機(jī),它具有兩軸式減速起動(dòng)機(jī)的優(yōu)點(diǎn),而且在外形上酷似傳統(tǒng)型起動(dòng)機(jī),以體積小、重量輕、功率大、小巧美觀而在轎車上廣泛采用。

90年代的永磁減速起動(dòng)機(jī) 輕、比功率 大。主要措施是減輕了電樞的重量,在電機(jī)扼部沖有較大的孔。因?yàn)橛来烹姍C(jī)的磁場(chǎng)強(qiáng)度低于電勵(lì)磁電機(jī),沖孔后的電樞扼對(duì)永磁電機(jī)的磁性能影響不大。但優(yōu)點(diǎn)卻是多方面的:減輕了重量;電樞的動(dòng)不平衡量減小,因?yàn)殡姌械膭?dòng)不平衡與電樞的重量成正比;由于動(dòng)不平衡的減小,而使電機(jī)的性能、噪音小、壽命延長(zhǎng)。現(xiàn)在的博世公司的起動(dòng)機(jī)功率在0.9- 4.0kW范圍內(nèi)的產(chǎn)品均己采用減速結(jié)構(gòu),減速機(jī)構(gòu)普遍采用同軸式行星齒輪減速機(jī)構(gòu)。其優(yōu)點(diǎn)是:減速機(jī)構(gòu)與電機(jī)本體為同一軸心線,結(jié)構(gòu)緊湊、形體美觀、體積小;在平行嚙合的齒輪上沒(méi)有橫向轉(zhuǎn)矩傳遞;電機(jī)運(yùn)轉(zhuǎn)平穩(wěn)、振動(dòng)小、噪音低。

從永磁結(jié)構(gòu)上采用永磁代替?zhèn)鹘y(tǒng)的電勵(lì)磁,了對(duì)永磁材料的 ;同時(shí)也了全塑換向器的制造及粉末冶金齒輪技術(shù)等的改進(jìn)。在達(dá)到電磁性能的條件下,要使電樞越輕,則動(dòng)不平衡就越小,因此90年代對(duì)于永磁減速起動(dòng)機(jī)的電樞進(jìn)行了大膽的創(chuàng)新,在原有電樞相同大小和長(zhǎng)度的情況下,將電樞扼部挖空,只留下應(yīng)有的磁路,使電樞的重量在原來(lái)的基礎(chǔ)上減少了15%以上。現(xiàn)在減速起動(dòng)機(jī)常用的永磁材料為鐵氧體,因?yàn)檫@種材料剩磁高、矯頑力強(qiáng)、磁能積大、完滿足中、小型電機(jī)性能的要求,具價(jià)格便宜。德國(guó)博世的永磁減速電機(jī)基本上都采用這種鐵氧體永磁材料。行星齒輪和內(nèi)齒輪采用 的粉末冶金技術(shù)制造,其優(yōu)越性:減速齒輪精度提高;工作效率提高;降低成本;使減速機(jī)構(gòu)的傳動(dòng) 平穩(wěn)、噪音 小。